Le batterie per auto elettriche rappresentano il futuro e sarà in questo ambito che nei prossimi anni verranno fatti i maggiori investimenti.

Il Gruppo Volkswagen ha fatto enormi passi avanti, non solo in termini di innovazione tecnologica, ma anche con soluzioni che riducono l'impatto ambientale dell'intero ciclo di vita delle batterie.

Quanto ne sai di mobilità sostenibile? Scoprilo qui!

Indice:

- Batterie auto elettriche: come sono fatte

- Il futuro delle batterie in Europa

- La gigafactory firmata Volkswagen

- Batterie auto elettriche: come sono fatte

Costruire batterie al litio per le auto elettriche è un processo complesso. Per capirlo a fondo è necessario semplificare, considerando tre fasi principali, ognuna delle quali richiede a sua volta vari step:

- la produzione degli elettrodi, in cui le materie prime in polvere vengono mescolate con acqua e solventi per definire le formule dell’anodo e del catodo. Volkswagen utilizza la grafite come ingrediente principale per la produzione dell’anodo, insieme ad additivi leganti e conduttori dell'elettricità; mentre per il catodo usa l'ossido metallico di litio, con additivi leganti e conduttori. Poi si passa al rivestimento e alla formazione della cosiddetta “bobina madre”;

- l’assemblaggio delle celle, che per il Gruppo Volkswagen prevede sette fasi (taglio, essiccazione, allineamento, formazione della pila, asciugatura della pila, saldatura dei poli e saldatura delle “tavolette” sulla linea produttiva). Al termine delle fasi, la pila di elettrodi viene inserita nel suo involucro, precedentemente termo-formato in una linea dedicata. Durante questa fase, le celle vengono riempite con gli elettroliti, per poi essere inserite in un contenitore più grosso, a forma di parallelepipedo;

- il trattamento finale, che si compone a sua volta di varie fasi. Come prima cosa, le celle vengono degassate: durante la produzione si generano dei gas che devono essere eliminati prima della lavorazione finale. A questo punto le celle vengono sigillate, e questo è il passaggio che determina il ciclo di vita della batteria stessa. Il penultimo step può durare fino a tre settimane, e consente di verificare che non ci siano corti circuiti interni attraverso misurazioni costanti della tensione di circuito aperto della cella. Da ultima viene l'ispezione finale, che rileva le proprietà elettrochimiche principali grazie a cui si definiscono capacità, resistenza e perdita di potenza della batteria.

Cerchi un'auto elettrica? Clicca qui sotto e scarica gratuitamente le schede tecniche dei modelli più popolari del Gruppo Volkswagen!

- Batterie: ultime tecnologie

Il panorama delle tecnologie delle batterie si sta evolvendo rapidamente, con nuovi sviluppi che promettono di cambiare le regole del gioco:

- Batterie allo stato solido: oltre ai miglioramenti continui nelle batterie al litio, le batterie allo stato solido stanno emergendo come una delle soluzioni più promettenti, con una densità energetica maggiore e un miglioramento della sicurezza. Volkswagen e altre aziende stanno investendo risorse per portare queste tecnologie sul mercato.

- Super-condensatori al grafene: anche se ancora in fase di sviluppo, i super-condensatori al grafene potrebbero essere una svolta per l’immagazzinamento energetico, riducendo i tempi di ricarica e migliorando la durata della batteria.

- Riciclo avanzato: le tecniche di riciclo delle batterie hanno visto progressi, con Volkswagen che ha avviato impianti per il recupero di nichel, cobalto e litio dalle batterie usate, contribuendo a una economia circolare per le batterie.

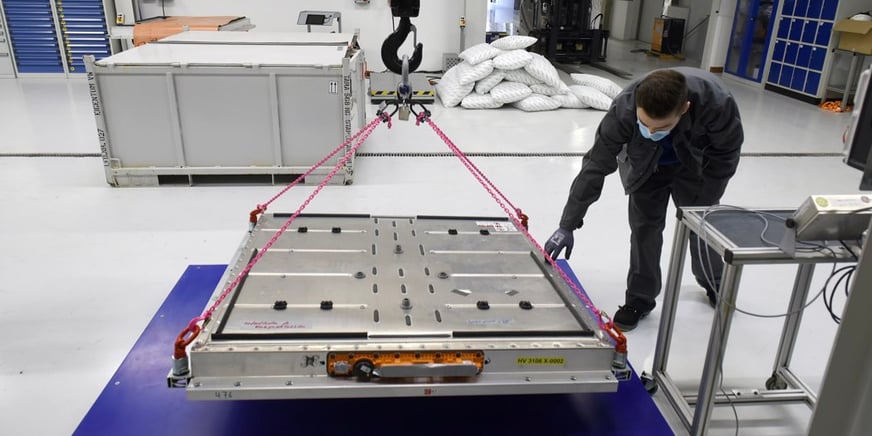

Il riciclo avanzato offre la possibilità di riutilizzare un gran quantitativo del nichel e del cobalto delle batterie ad alta tensione in nuove celle. Una soluzione che Audi, brand parte del Gruppo Volkswagen, sta già sperimentando.

Il riciclo delle batterie delle auto elettriche è già realtà per il Gruppo Volkswagen.

- Il futuro delle batterie in Europa

Il futuro delle batterie elettriche è già iniziato, e l’UE ne è protagonista.

Tra le tecnologie emergenti, le batterie allo stato solido rappresentano una delle soluzioni più promettenti, offrendo una densità energetica superiore e una maggiore sicurezza rispetto alle batterie tradizionali.

Ciò detto, tutte le batterie di ultima generazione offrono vantaggi significativi per i veicoli elettrici. Grazie a una maggiore densità energetica l’autonomia è migliorata, permettendoci di percorrere più chilometri con meno soste per la ricarica.

Anche il riciclo sta diventando centrale: si prevede una crescita del 25% annuo nel volume di batterie da rigenerare, alimentata sia dagli scarti produttivi che dalle batterie a fine vita.

L’Europa quindi sta investendo in soluzioni per un’economia circolare, in cui i materiali preziosi vengono recuperati e reimmessi nel ciclo produttivo.

In questo scenario di trasformazione, anche i grandi gruppi come Volkswagen giocano un ruolo chiave nello sviluppo di tecnologie e infrastrutture per le batterie del futuro, come la nuova gigafactory del Gruppo.

- La gigafactory firmata Volkswagen

Il Gruppo Volkswagen sta costruendo a Salzgitter la sua prima gigafactory, destinata a produrre celle di batteria per auto elettriche a partire dal 2025.

Con un investimento di due miliardi di euro, la fabbrica ospiterà oltre 2.000 dipendenti e si concentrerà sulla produzione della cella unica, compatibile con l'80% dei modelli Volkswagen. La produzione avverrà utilizzando energia verde da fonti rinnovabili, riducendo le emissioni di CO2.

Volkswagen punta a ridurre i costi e aumentare l'efficienza, sviluppando tecnologie come il dry coating, che abbatterà il consumo energetico del 30%.

L'azienda avvierà un impianto di riciclaggio con l’obiettivo di raggiungere un tasso di riciclaggio del 95%.

In conclusione, il futuro delle batterie per auto elettriche è già realtà, ma è ancora ricco di sfide e di grandi opportunità che ci permetteranno di viaggiare riducendo le emissioni, diminuendo i costi e aumentando le performance.

Sei curioso di conoscere altri aspetti della green mobility? Clicca qui sotto e fai il nostro quiz!

Selezionato

Selezionato